Flexografía:Sistema

substitutivo para imprimir cartón corrugado por ejemplo en cajas de packaging porque con ofset no se podía. Se le llamaba a este sistema, sistema a la anilina que era el colorante que llevaba tinta pero no era muy saludable y lo retiraron. Acabaron llamándolo flexografía por 1914. Las tintas son transparentes trabajan con colorantes y si son base agua más aún, no son opacas.

Productos que se puede imprimir con flexografia:

- Cartón compacto: material que sea bueno para imprimir con estucado, en medio pasta reciclada mecánica y el de abajo de todo si no hay que imprimir no lo estucan, de mala calidad. Ejemplo paquete de galletas.

- Cartón corrugado: Tiene tres capas con irregularidades muy grandes en su superficie de cada capa.

Primeras industrias se utilizaba el celofán y más tarde el politilé. Este ultimo es un plástico como las bolsas de plástico como por ejemplo envoltorio de bimbo, era el más utilizado.

Papeles de regalo o papeles para revestir papeles o suelos vinilo que se pega como en muebles suele ser en huecograbado pero también puede imprimirse en flexografía.

El folding: Cajas de material compacto, estuchería. Se puede imprimir en flexografía y en ofset.

Los que siempre se imprime en flexografía:

- Bolsas de papel como Mcdonals

- Bolsas de plastico del supermercado

- Los tetrabriks de leche por ejemplo revestido de aluminio por dentro. Llevan tres capas uno de papel donde se imprime y encima una de politileno para proteger la tinta, aluminio y politileno para aislarlo de la comida. Entre capa y capa una de politileno extruido fundido.

Otro tipo de producto, aunque en EU no, los periódicos en EEUU y México. Tipografía más baja que en la ofset, se deforma la forma del texto.

Las etiquetas de plástico como las de leche, cocacola... También en huecograbado.

Configuración de máquina

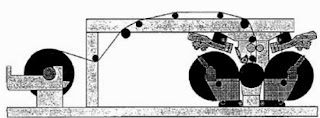

- Con tintero abierto: Cuatro cilindros uno que coge la tinta el cilindro tintador, un anilox, cilindro portacliché y cilindro de presión. El anilox es un cilindro con pequeñas celdas grabadas en su interior, en bajo relieve como el que se utiliza en huecograbado, tiene esta forma porque es el encargado de atrapar la tinta y dosificarla la que haga falta al siguiente cilindro en pequeñas gotas que se quedan en el relieve del portacliché. El cilindro de portacliché tiene un relieve el cual hace que a la hora de imprimir tenga ese relieve característico de la forma impresora flexografía, las gotas que se quedan sobre el cilindro del cliché es la que se transfiere al soporte.

El punto de trama tendrá que alimentarse de 4-5 gotas de tinta del anilox para configurar cada punto de trama, el anilox tendrá que pasar x 5 veces más.

- Con tintero cerrado: Un anilox, cilindro portacliché y cilindro de presión.

En el huecograbado tenemos que usar un cilindro para cada impresión nueva en cambio la flexografía con el anilox podemos hacer una misma gama de producto por la lineatura, sin tener que cambiarlo.

Productos que se imprimen, tramas y ángulos:

Lo que más se imprimen son paquetes flexibles como los de chocolate.

+8.44.05.png) La alineación del anilox viene por los ángulos que lleva respecto al cilindro de cliché. Ningún ángulo de tinta nos tiene que coincidir con los ángulos 30, 45 y 60 que son los de las celdas, tienen que separarse un 7,5º. Osea ser, la distancia angular de tinta sea entre negro magenta y cian vengan entre ellos a 30º pero el amarillo se tiene que mover a 7,5 porque el negro coincidiría con el ángulo de 45º de la celda.

La alineación del anilox viene por los ángulos que lleva respecto al cilindro de cliché. Ningún ángulo de tinta nos tiene que coincidir con los ángulos 30, 45 y 60 que son los de las celdas, tienen que separarse un 7,5º. Osea ser, la distancia angular de tinta sea entre negro magenta y cian vengan entre ellos a 30º pero el amarillo se tiene que mover a 7,5 porque el negro coincidiría con el ángulo de 45º de la celda.Así que como movemos el amarillo a 7,5 estando a 0º todos deben desplazarse 7,5 en dirección para arriba para que no se crucen. Amarillo: 0º a 7,5 º,Cian: 15º a 22,5 , el Negro de 45º a 52,5 y el Magenta de 75º a 82,5.

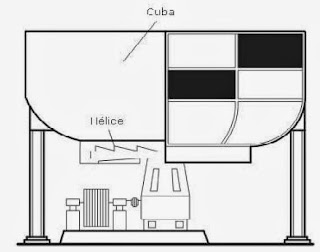

Debajo de cada unidad de impresión hay una unidad de secado de tinta en la misma máquina intermedia por radiación en medio de cada cilindro que tinta, ya que hay que imprimir la tinta sobre tinta seca y al pasar de cilindro a cilindro esta ya seca instantáneamente.

Funcionan muy bien la común y la de cilindro productos con superficie finos y lisos como los films de plástico que son muy finas como bolsas de patatas, de congelados...

La configuración en linea no sirve tan bien para los films plásticos, sería más para papel.

Diferentes clichés:

+9.15.19.png) - De goma: Se estampa sobre una goma por presión, se dejó de utilizar hace muchos años.

- De goma: Se estampa sobre una goma por presión, se dejó de utilizar hace muchos años.- Sobre fotopolímero: La luz endurece el fotopolímero, la estructura del plástico esta medio viscoso no está polimerizado, puede estar en estado líquido o sólido no esta acabado. La luz, por exposición lumínica, hace endurecer esta viscosidad donde inciera la luz generándose un enlace en el plástico haciendo que se compacte. Colocamos un fotolito invertido, donde pasa la luz el material se va polimerizando, endureciendo. Cuando ya este polimerizado tendremos un fotopolímero en relieve y la zona que esta en gel (blando) se elimina con un lavado a presión. Este se queda expuesto por delante y por detras endurecido por todas partes, la cuña se endurece igual que es lo que hace de soporte (parte de abajo), la parte frontal y la zona de grafísmo quedan endurecidas.

+9.21.01.png)

- Láser: Se han comenzado a utilizar ahora. Láser ablativo, donde me elimina el material en relieve eliminando el contragrafismo, es el más usado.

Se puede grabar directamente partiendo directamente de la manga, que es como un tubo, o en el cilindro como de costumbre.

También se usa a partir de endurecer en vez de ablandar pero se usa menos.

Si grabamos en plano y lo adaptamos al estirarlo se deforma por el lado que doblamos, eso nos pasa con el fotopolímero, ya que el fotolito es plano. En cambio el láser como esta grabado en cilindro o tubo y ya esta doblado no tenemos deformaciones.

Influencian el espesor y la longitud cuanto menos más afectará.

Calcular cuanto hace la cuerda:

Li= 2π x Ri El radio interior Ri= 2π/ Li

Longitud exterior Le= 2xπx(Ri+e espesor)= 2π x(Ri+e)

ejemplo: Li= 300 e=10mm

Ri= 300/2π = 47,7 mm

Le= 2π x(47,7+10)= 362,3 mm

300---> 362,3

100---> X

300-62,7= 237,7

x= 362,3x100/300= 120,7 %

Lreducida= 300-(100-20,7/100)= 79,3% deformación que aplicaré

Otra forma:

% reducción es= C/D x100

C--> contacto depende del grosor

D--> longitud

Materiales

-El papel

-Polipropileno el PP es más impermeable se envasa bebidas con gas que mantiene cerrado como Cocacola y el PE resistente a las temperaturas y a la humedad. El PVC ya no se usa para embalar en el sector alimenticio es contaminante.

Otros plásticos que se usan serian poliéster, nailon...

-El metal puede ser aluminio depositado en una fina capa por deposición como el envoltorio del Kinder. Otro es como los de envases de leche, zumo... llevan lamina de aluminio dentro del envase para que resista mucho más los efectos que pueda causar el exterior.

Lo más importante es el tema de absorción los papeles estucados menos absorbentes, los cartones, cartones corrugados y el papel son muy absorbentes con las tintas de secado rápido. Si se expande la tinta tenemos ganancia de punto, por la gran absorción del material.

En el plástico no es absorbente y no tiene ganancia de punto

En las de aluminio queda superficial la tinta no se absorbe y tiene lisura superficial y anclamos la tinta graneando la superficie y fijándola con calor.

Los calibre: Son el grosor del soporte, el cartón tiene 002 a 0.10, en el de plástico 00065 a 006.

Imprimir las tintas por delante o por atrás teniendo en cuenta de que las tintas estén directamente en contacto con la comida. Por delante el propio plástico o barniz protege las tintas al ser por detrás tendremos que poner una capa que nos proteja la tinta y a la vez la comida de las tintas.

La orden de impresión cuando imprimimos por delante con plástico transparente es imprimir de claro a oscuro, por ejemplo primero blanco y después las imágenes y textos, amarillo, magenta, cian y negro. Si el plástico es blanco irían las demás tintas sin el blanco. Cuando es por detrás irá al contrario que por delante.

Paso y repetición:

Hay que tener en cuenta que hay que colocarla de manera trabada para que siempre haya un apoyo pero siempre teniendo en cuenta la colocación para que nos quepan todos los elementos posibles dentro del soporte y no malgastar.

Tipografías:

Al deformarse el cliché se deforma y amplia el texto. Si queremos que el texto aparezca bien, es más complicado una tipografía sin serifas que con serifas (con adornos) como la Times el cuerpo debe ser máximo cuerpo 8 y sin serifas como Arial cuerpos recomendables 6 o así.

.jpg)

Cuerpo 9 para tipografías sin serifa, para ponerla al revés, es decir, fondo negro y letra blanca por ejemplo. Hay que hacerla más grande para que a la hora de imprimir la mancha no se cierre y quede inservible, tipo bolt seria una medium, y la medium seria una light en la impresión.

Kerning(interletraje) espacio entre palabras y lineas tienen que ser generosos para que no se toque los unos con los otros.

Los colores:

Recomendable las tipografías imprimirlas a una tinta, si es posible, como mucho a dos tintas.

Las tipografías hay que sobreimprimirla encima del color que tengamos de fondo o si hemos dejado un hueco para el texto colocarlo. Hay que dejar un poco de reserva, trapping hacer más grande lo que queremos imprimir para que no haya problemas de registro y concordancia y se quede como movido en el soporte quedando un filo en el. El color más claro se expande más sobre el color oscuro. El trapping en la flexografía es de 0,031 en cartón por ejemplo, hasta 0,014. En ofset tiene que ser menos de un 0,002-0,005.

Al hacer el trapping el filo de la figura que estamos imprimiendo queda más ancho de lo normal, hay que controlarlo.

Ganancia de punto:

Sobre corrugado tendrá mucha ganancia de punto en cambio en plástico tendrá mucho menos, en un papel estucado tendrá menos que en uno no estucado, en periódico será mucho su ganancia de punto todo tiene que ver por la absorción y la deformación del punto de trama y la tinta al ser líquida tiene más tendencia a aumentar. 65-133 son los valores óptimos.

Según la norma:

Carton:14-33 l/cm--> 35-83 lpi, recomienda 65

Películas plásticas 35-60 l/cm--> 90-150 lpi, recomienda 133

Suma de valores tonales:

Según la norma en flexografía llega a 300 como mucho, y están siempre alrededor de 250-300. El negro mínimo un 85 en textos, en packaging se imprimen en pantone la mayoría de veces para no tener que tramar, utilizan pantones de colores oscuros en vez de negro esta tinta del mismo texto también las utilizan para la impresión de fondos e imágenes para aprovechar el pantone de la impresión del texto.

El color de base que imprima influirá mucho en como encajará la letra que pongamos y el tipo de soporte que utilicemos. La cuatricromía dependerá de este color base.

Limite de reproducción de valor tonal: En el cartón ondulado tiene de 8-75%, en no estucado de 5-75%, en estucado de 3-85% y en film de 2-90%.

Ganancia de punto según el valor tonal en las tiras de control, en el impreso de 40 a 60%

Balance de grises: 50-40-40 para gris neutro, parecido al ofset.

En la zona de grafismo no debe haber nada de encolado ni nada parecido para no dificultar a las tintas. Lleva sangrado, se suele pintar para que a la hora de cortar y doblar no se quede el final del color o la solapa blanca.

Información de código de barras y fecha de caducidad. La fecha de caducidad muchas veces se debe dejar un hueco blanco para colocarla y sea mas legible como en el código de barras. Esto lo imprime el fabricante. Lo importante es la distancia de las barras entre ellas para que sea legible por la maquina, hay que asegurarse de que se imprima bien y no se empasten al asancharse en la deformación de la impresión. Hay que colocar el código de barras siempre de manera que no se deforme a lo ancho aunque se deforme algo a lo largo.

Marcas negras laterales de los paquetes llamadas topos de registro, en lámina de plástico no podemos colocarlo porque va desde una bobina, lo imprimimos, lo sellamos por los lados y se envía al fabricante que lo envasa el producto. Los topos marcan donde comienza y acaba cada envase o soporte impreso que nos marca por donde tenemos que sellar. No tiene marcas de recorte como una revista, libro etc solo los topos para indicarnos.

+8.56.46.png)

+9.03.13.png)

+9.43.40.png)

+8.23.16.png)

+8.29.51.png)

+8.33.53.png)

+8.33.59.png)

+8.39.19.png)

+8.41.36.png)

+9.03.31.png)

+9.06.45.png)